Die Vision für die Industrie der Zukunft: Mensch und Roboter sollen Hand in Hand arbeiten. Das geht jedoch nur dann, wenn die Roboter Menschen zuverlässig erkennen, also »sehen« oder »spüren«, wenn ein Mensch ihnen gefährlich nahe kommt und entsprechend ausweichen. Etwa über eine sensible Haut.

![roboter]()

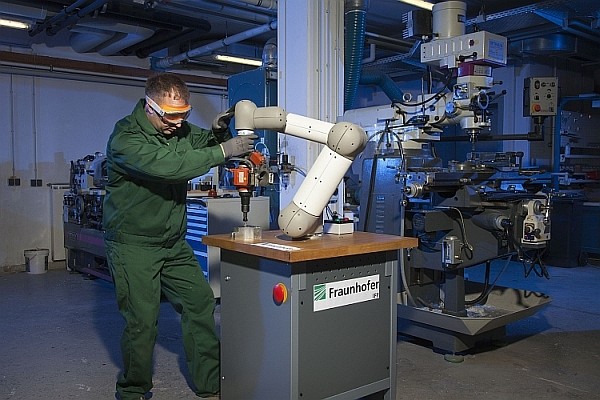

Forscher vom Fraunhofer IFF Robotern das 'Fühlen' bei. Foto: Fraunhofer IFF

Es drohe die menschenleere Fabrik, prophezeiten Zukunftsforscher in der Anfangszeit der Roboter. Denn die stählernen Gesellen könnten die Aufgaben in der Produktion schneller, effizienter und preisgünstiger erledigen und den Menschen in der Fabrikhalle kurzerhand ersetzen. Das war - Gott sei Dank - weit gefehlt: Denn Roboter mögen zwar ihre Stärken haben, so können sie beispielsweise stundenlang die gleichen Handgriffe machen, ohne zu ermüden. Doch soll der Roboter alle Produktionsschritte übernehmen, ist der Mensch aufgrund seiner Fähigkeiten noch immer klar im Vorteil. So hat der Mensch die Nase vorn, wenn es darum geht, die Umgebung bewusst wahrzunehmen und flexibel auf Änderungen zu reagieren. Und eben diese Fähigkeit ist bei Kleinserien gefragt, die in der industriellen Produktion zunehmend eine Rolle spielen. Denn die Produkte werden immer individueller, die Serien daher kleiner.

Das Blatt hat sich daher mittlerweile gewendet - der Mensch steht wieder im Mittelpunkt der industriellen Produktion. Insbesondere bei der Industrie der vierten Generation, der Industrie 4.0: In diesem Szenario soll die Technik den Menschen nicht ersetzen, sondern seine Fähigkeiten erweitern.

Teamwork ist die Zukunft

Die Zukunft liegt in der Teamarbeit. Sowohl Menschen als auch Roboter sollen ihre besonderen Fähigkeiten einbringen und gemeinsam in der Produktion arbeiten. Im Alltag könnte das folgendermaßen aussehen: Bauteile beispielsweise, die zu schwer für den Menschen sind, aber zu leicht für einen Kran, hebt der Roboter. Den Weg gibt sein menschlicher Kollege vor, etwa indem er ihn am »Arm« fasst und führt. Kurzum: Der Mensch entscheidet und bringt sein Know-how ein, der Roboter übernimmt die schwere Arbeit. Dies ist auch vor dem Hintergrund des demografischen Wandels sinnvoll. Die Bevölkerung wird immer älter, daher sollen die Arbeiter möglichst lange in den Fabriken arbeiten können. Eine Möglichkeit dazu liegt darin, die körperlich schwere Arbeit den Maschinen zu überlassen.

Für die Zusammenarbeit gibt es verschiedene Formen. Entweder Mensch und Roboter

arbeiten zu unterschiedlichen Zeiten an einem Bauteil oder sie montieren gleichzeitig ein Bauteil, Hand in Hand. Doch bevor Roboter und Mensch zusammenarbeiten können, muss eine Risikoanalyse durchgeführt werden - für jeden einzelnen Arbeitsplatz. Welche Sicherheitsanforderungen muss der Roboter einhalten? Wie schnell darf er arbeiten und wann muss er seine Bewegungen stoppen, um den Menschen nicht in Gefahr zu bringen? Anhand dieser Bewertung lässt sich entscheiden, über welche Sensoren der Roboter oder die Roboterzelle verfügen müssen.

»Der Mensch steht wieder im Mittelpunkt der industriellen Produktion. Insbesondere bei der Industrie der vierten Generation, der Industrie 4.0: In diesem Szenario soll die Technik den Menschen nicht ersetzen, sondern seine Fähigkeiten erweitern.«

Hohe Taktzeiten - und dennoch keine Gefahr für den Menschen

Bei dieser Teamarbeit gilt es jedoch, konträre Anforderungen unter einen Hut zu bringen. Zum einen darf der Roboter in der Nähe eines Menschen nicht zu schnell arbeiten, um ihn bei einer möglichen Kollision nicht zu verletzen. Zum anderen sollen möglichst viele Produkte in kurzer Zeit gefertigt werden - dazu müsste sich der Roboter schnell bewegen. Wie lassen sich diese zwei Forderungen miteinander kombinieren, wo sie doch so gegensätzlich sind? Eine Möglichkeit dafür haben die Forscher am Fraunhofer IFF in Magdeburg mit ihren druck- und näherungssensitiven Sensorsystemen geschaffen.

![roboter2]()

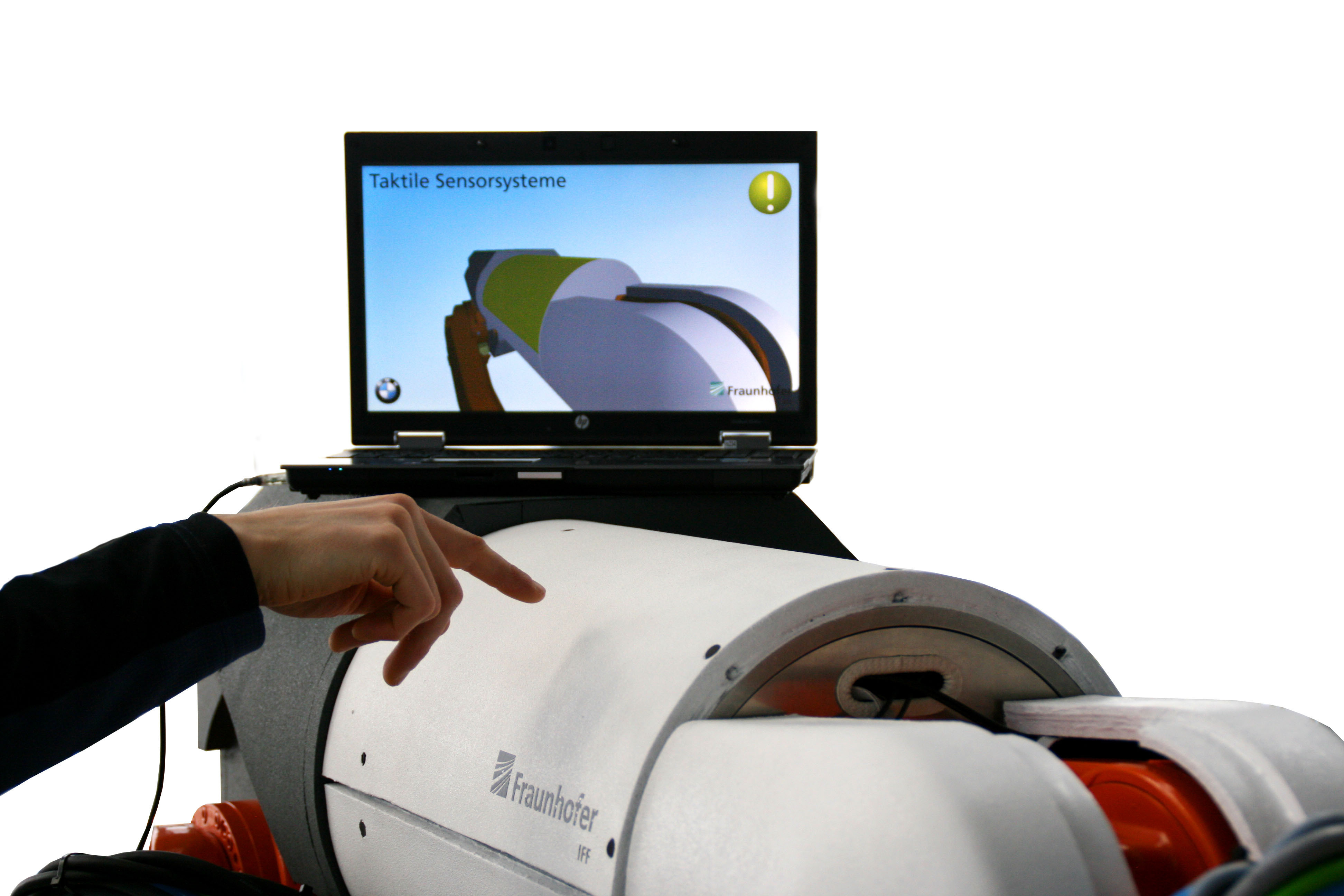

Im Auftrag von BMW haben die Forscher einen ABB-Roboter prototypisch mit der Sensorhaut ausgestattet. Foto: Fraunhofer IFF

Die Sensorsysteme können in Form einer Sensorhaut auf die Roboteroberfläche aufgebracht werden. Nähert sich jemand, spürt der Roboter dies über die Sensorhaut und bremst so weit ab, dass er den Menschen bei einem Zusammenstoß nicht verletzt. Auch Berührungen nimmt er wahr und weicht dementsprechend aus. Ein weiterer Vorteil: Das Sensorsystem verleiht dem harten Stahl des Roboters eine weiche Oberfläche, quasi eine Art Knautschzone. Der Roboter kann dadurch schneller arbeiten und die gewünschten kurzen Taktzeiten realisieren. Nur dann, wenn ein Mensch in seinen Bereich kommt, bremst er ab - und gewährleistet somit die Sicherheit seiner menschlichen Kollegen.

Einen Prototyp dieser Sensorhaut haben die Forscher unter anderem beispielhaft für einen ABB-Roboter entwickelt, im Auftrag von BMW. Mit diesem Prototyp wollen die Autobauer die Möglichkeiten und Grenzen der Technik austesten und Vorlaufforschung betreiben. Sie möchten untersuchen, was ein solcher Roboter kann und in welchem Bereich der Produktion man ihn bestmöglich einsetzen könnte.

Die feinfühlige »Haut« des Roboters

Wie die menschliche Haut besteht auch die Sensorhaut aus mehreren Schichten. Berührungen werden über einen patentierten, matrixförmigen Sensorverbund mit einer Vielzahl von Einzelsensoren erfasst. Wirkt eine Kraft auf einen der Einzelsensoren, so ändert dieser seinen elektrischen Widerstand. Ein mit der Sensorhaut ausgestatteter Roboter spürt daher nicht nur, dass er angefasst wird, sondern auch wo und wie fest. Zusätzlich haben die Experten in die Sensorhaut kapazitive Sensorelemente integriert. Diese bilden in ihrer Umgebung ein elektrisches Feld aus.

Nähert sich ein Mensch, ändert sich dieses Feld. Die Änderung kann gemessen und der Mensch damit in der Umgebung des Roboters erfasst werden. Da die Forscher auch hier nicht nur einen einzelnen Sensor eingebaut haben, sondern wiederum ein ganzes Sensornetzwerk, spürt der Roboter nicht nur, dass sich jemand nähert, sondern merkt auch aus welcher Richtung.

Komplexes Zusammenspiel der Sensorsysteme

Die grundlegende Entwicklungsleistung bei der Integration der unterschiedlichen Sensorfunktionen in eine kompakte universell adaptierbare Roboterhaut besteht im komplexen Zusammenspiel der einzelnen Sensorsysteme. Die Schwierigkeit dabei: Die zur Annäherungsdetektion genutzten kapazitiven Sensorelemente und die Drucksensoren dürfen sich gegenseitig nicht beeinflussen. Zudem ist eine hohe Reichweite der Näherungssensorik gewünscht - das elektrische Feld der kapazitiven Sensorelemente soll daher möglichst weitreichend und gerichtet aus der Roboteroberfläche austreten.

![roboter3]()

Mit der Sensorhaut merkt der Roboter nicht nur, dass sich jemand nähert, sondern auch, aus welcher Richtung. Foto: Fraunhofer IFF

Darüber hinaus gilt es, die Sensorik auf die komplexe Geometrie des Roboters aufzubringen und dort mit Strom zu versorgen. Dafür haben sich Sensorschalen bewährt, die an die Geometrie des Roboters angepasst werden. Sie ermöglichen zudem eine einfache Wartung und auch den Austausch defekter Sensoren. Die Sensoren, die sich in der Sensorhaut verbergen, sind robust und haben eine lange Lebensdauer. Funktioniert doch mal einer nicht, so wird der Defekt durch integrierte Überwachungsmechanismen erkannt und das System gibt eine Warnung aus. Der Endnutzer kann nun selbst tätig werden und die defekte Sensorschale mit wenigen Handgriffen auswechseln - ohne tagelang auf einen Servicetechniker warten zu müssen.

Breites Anwendungsspektrum

Das Anwendungsspektrum der patentierten Sensortechnologie aus dem Fraunhofer IFF ist groß. Die Industrie hat erhebliches Interesse an einer Umsetzung zum Produkt. Dabei sind die möglichen Einsatzfelder nicht allein auf die Robotik begrenzt. So lässt sich das Sensorsystem beispielsweise im Fußboden integrieren. Personen könnten damit lokalisiert und Bewegungen verfolgt werden.

Die Sensoren könnten auch an den Greifern der Roboter angebracht werden und ihnen somit einen Tastsinn verleihen. Dann würden die Roboter spüren, wie sie ein bestimmtes Objekt gegriffen haben und ob es beispielsweise rutscht. Denkbar ist es auch, innovative Eingabegeräte auf Basis dieser Sensorsysteme zu verwirklichen.

Drucksensitive Oberflächen auf Robotern könnten neben Sicherheitsfunktion auch grundlegende Interaktionsmodalitäten bieten - der Mitarbeiter könnte über bestimmte Schaltflächen beispielsweise den Greifer des Roboters direkt ansteuern. Berührt er den Roboter an einer bestimmten Stelle, so registriert der Roboter, dass es sich hier nicht um eine zufällige Kollision handelt, sondern um eine gezielte Eingabe - und öffnet oder schließt seinen Greifer.

Forscher vom Fraunhofer IFF Robotern das 'Fühlen' bei. Foto: Fraunhofer IFF

Es drohe die menschenleere Fabrik, prophezeiten Zukunftsforscher in der Anfangszeit der Roboter. Denn die stählernen Gesellen könnten die Aufgaben in der Produktion schneller, effizienter und preisgünstiger erledigen und den Menschen in der Fabrikhalle kurzerhand ersetzen. Das war - Gott sei Dank - weit gefehlt: Denn Roboter mögen zwar ihre Stärken haben, so können sie beispielsweise stundenlang die gleichen Handgriffe machen, ohne zu ermüden. Doch soll der Roboter alle Produktionsschritte übernehmen, ist der Mensch aufgrund seiner Fähigkeiten noch immer klar im Vorteil. So hat der Mensch die Nase vorn, wenn es darum geht, die Umgebung bewusst wahrzunehmen und flexibel auf Änderungen zu reagieren. Und eben diese Fähigkeit ist bei Kleinserien gefragt, die in der industriellen Produktion zunehmend eine Rolle spielen. Denn die Produkte werden immer individueller, die Serien daher kleiner.

Das Blatt hat sich daher mittlerweile gewendet - der Mensch steht wieder im Mittelpunkt der industriellen Produktion. Insbesondere bei der Industrie der vierten Generation, der Industrie 4.0: In diesem Szenario soll die Technik den Menschen nicht ersetzen, sondern seine Fähigkeiten erweitern.

Teamwork ist die Zukunft

Die Zukunft liegt in der Teamarbeit. Sowohl Menschen als auch Roboter sollen ihre besonderen Fähigkeiten einbringen und gemeinsam in der Produktion arbeiten. Im Alltag könnte das folgendermaßen aussehen: Bauteile beispielsweise, die zu schwer für den Menschen sind, aber zu leicht für einen Kran, hebt der Roboter. Den Weg gibt sein menschlicher Kollege vor, etwa indem er ihn am »Arm« fasst und führt. Kurzum: Der Mensch entscheidet und bringt sein Know-how ein, der Roboter übernimmt die schwere Arbeit. Dies ist auch vor dem Hintergrund des demografischen Wandels sinnvoll. Die Bevölkerung wird immer älter, daher sollen die Arbeiter möglichst lange in den Fabriken arbeiten können. Eine Möglichkeit dazu liegt darin, die körperlich schwere Arbeit den Maschinen zu überlassen.

Für die Zusammenarbeit gibt es verschiedene Formen. Entweder Mensch und Roboter

arbeiten zu unterschiedlichen Zeiten an einem Bauteil oder sie montieren gleichzeitig ein Bauteil, Hand in Hand. Doch bevor Roboter und Mensch zusammenarbeiten können, muss eine Risikoanalyse durchgeführt werden - für jeden einzelnen Arbeitsplatz. Welche Sicherheitsanforderungen muss der Roboter einhalten? Wie schnell darf er arbeiten und wann muss er seine Bewegungen stoppen, um den Menschen nicht in Gefahr zu bringen? Anhand dieser Bewertung lässt sich entscheiden, über welche Sensoren der Roboter oder die Roboterzelle verfügen müssen.

»Der Mensch steht wieder im Mittelpunkt der industriellen Produktion. Insbesondere bei der Industrie der vierten Generation, der Industrie 4.0: In diesem Szenario soll die Technik den Menschen nicht ersetzen, sondern seine Fähigkeiten erweitern.«

Hohe Taktzeiten - und dennoch keine Gefahr für den Menschen

Bei dieser Teamarbeit gilt es jedoch, konträre Anforderungen unter einen Hut zu bringen. Zum einen darf der Roboter in der Nähe eines Menschen nicht zu schnell arbeiten, um ihn bei einer möglichen Kollision nicht zu verletzen. Zum anderen sollen möglichst viele Produkte in kurzer Zeit gefertigt werden - dazu müsste sich der Roboter schnell bewegen. Wie lassen sich diese zwei Forderungen miteinander kombinieren, wo sie doch so gegensätzlich sind? Eine Möglichkeit dafür haben die Forscher am Fraunhofer IFF in Magdeburg mit ihren druck- und näherungssensitiven Sensorsystemen geschaffen.

Im Auftrag von BMW haben die Forscher einen ABB-Roboter prototypisch mit der Sensorhaut ausgestattet. Foto: Fraunhofer IFF

Die Sensorsysteme können in Form einer Sensorhaut auf die Roboteroberfläche aufgebracht werden. Nähert sich jemand, spürt der Roboter dies über die Sensorhaut und bremst so weit ab, dass er den Menschen bei einem Zusammenstoß nicht verletzt. Auch Berührungen nimmt er wahr und weicht dementsprechend aus. Ein weiterer Vorteil: Das Sensorsystem verleiht dem harten Stahl des Roboters eine weiche Oberfläche, quasi eine Art Knautschzone. Der Roboter kann dadurch schneller arbeiten und die gewünschten kurzen Taktzeiten realisieren. Nur dann, wenn ein Mensch in seinen Bereich kommt, bremst er ab - und gewährleistet somit die Sicherheit seiner menschlichen Kollegen.

Einen Prototyp dieser Sensorhaut haben die Forscher unter anderem beispielhaft für einen ABB-Roboter entwickelt, im Auftrag von BMW. Mit diesem Prototyp wollen die Autobauer die Möglichkeiten und Grenzen der Technik austesten und Vorlaufforschung betreiben. Sie möchten untersuchen, was ein solcher Roboter kann und in welchem Bereich der Produktion man ihn bestmöglich einsetzen könnte.

Die feinfühlige »Haut« des Roboters

Wie die menschliche Haut besteht auch die Sensorhaut aus mehreren Schichten. Berührungen werden über einen patentierten, matrixförmigen Sensorverbund mit einer Vielzahl von Einzelsensoren erfasst. Wirkt eine Kraft auf einen der Einzelsensoren, so ändert dieser seinen elektrischen Widerstand. Ein mit der Sensorhaut ausgestatteter Roboter spürt daher nicht nur, dass er angefasst wird, sondern auch wo und wie fest. Zusätzlich haben die Experten in die Sensorhaut kapazitive Sensorelemente integriert. Diese bilden in ihrer Umgebung ein elektrisches Feld aus.

Nähert sich ein Mensch, ändert sich dieses Feld. Die Änderung kann gemessen und der Mensch damit in der Umgebung des Roboters erfasst werden. Da die Forscher auch hier nicht nur einen einzelnen Sensor eingebaut haben, sondern wiederum ein ganzes Sensornetzwerk, spürt der Roboter nicht nur, dass sich jemand nähert, sondern merkt auch aus welcher Richtung.

Komplexes Zusammenspiel der Sensorsysteme

Die grundlegende Entwicklungsleistung bei der Integration der unterschiedlichen Sensorfunktionen in eine kompakte universell adaptierbare Roboterhaut besteht im komplexen Zusammenspiel der einzelnen Sensorsysteme. Die Schwierigkeit dabei: Die zur Annäherungsdetektion genutzten kapazitiven Sensorelemente und die Drucksensoren dürfen sich gegenseitig nicht beeinflussen. Zudem ist eine hohe Reichweite der Näherungssensorik gewünscht - das elektrische Feld der kapazitiven Sensorelemente soll daher möglichst weitreichend und gerichtet aus der Roboteroberfläche austreten.

Mit der Sensorhaut merkt der Roboter nicht nur, dass sich jemand nähert, sondern auch, aus welcher Richtung. Foto: Fraunhofer IFF

Darüber hinaus gilt es, die Sensorik auf die komplexe Geometrie des Roboters aufzubringen und dort mit Strom zu versorgen. Dafür haben sich Sensorschalen bewährt, die an die Geometrie des Roboters angepasst werden. Sie ermöglichen zudem eine einfache Wartung und auch den Austausch defekter Sensoren. Die Sensoren, die sich in der Sensorhaut verbergen, sind robust und haben eine lange Lebensdauer. Funktioniert doch mal einer nicht, so wird der Defekt durch integrierte Überwachungsmechanismen erkannt und das System gibt eine Warnung aus. Der Endnutzer kann nun selbst tätig werden und die defekte Sensorschale mit wenigen Handgriffen auswechseln - ohne tagelang auf einen Servicetechniker warten zu müssen.

Breites Anwendungsspektrum

Das Anwendungsspektrum der patentierten Sensortechnologie aus dem Fraunhofer IFF ist groß. Die Industrie hat erhebliches Interesse an einer Umsetzung zum Produkt. Dabei sind die möglichen Einsatzfelder nicht allein auf die Robotik begrenzt. So lässt sich das Sensorsystem beispielsweise im Fußboden integrieren. Personen könnten damit lokalisiert und Bewegungen verfolgt werden.

Die Sensoren könnten auch an den Greifern der Roboter angebracht werden und ihnen somit einen Tastsinn verleihen. Dann würden die Roboter spüren, wie sie ein bestimmtes Objekt gegriffen haben und ob es beispielsweise rutscht. Denkbar ist es auch, innovative Eingabegeräte auf Basis dieser Sensorsysteme zu verwirklichen.

Drucksensitive Oberflächen auf Robotern könnten neben Sicherheitsfunktion auch grundlegende Interaktionsmodalitäten bieten - der Mitarbeiter könnte über bestimmte Schaltflächen beispielsweise den Greifer des Roboters direkt ansteuern. Berührt er den Roboter an einer bestimmten Stelle, so registriert der Roboter, dass es sich hier nicht um eine zufällige Kollision handelt, sondern um eine gezielte Eingabe - und öffnet oder schließt seinen Greifer.